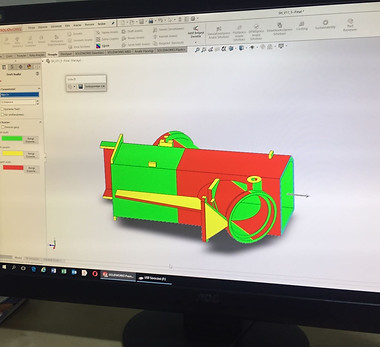

"SpiroClinic Pro" ürünümüz baskılı ve dijital tanıtım materyalleri için hazırladığımız render.

Inofab Health

Üretim Müdürü - Endüstriyel Tasarım Ekip Lideri

KASIM 2018 - EYLÜL 2020, ANKARA

İçinde COVID-19 sürecini içeren bu süreçte şirketin satışları çok kısa sürede arttı. Bundan dolayı seri üretimin devamlılığı ve üretim hacminin arttırılması şirket için büyük önem arz etti ve bunun üzerinde çalıştık. Alt yapı ve insan kaynaklarımızı da bu yönde arttırdık.

Üretim Müdürü pozisyonunda katkı sağladığım süreçler;

Ürün için tamamlanan geliştirme sürecinin çıktısını üretime aktarma süreci.

Seri üretim için plastik enjeksiyon kalıbı üretimi.

Ürün montaj adımlarının süre / zorluk seviyelerine göre optimizasyonu

Enjeksiyon kalıbı tasarımı dolma, soğuma ve çekme analizleri.

Üretim sonrası parça depolama süreçlerinin planlanması ve uygulanması.

Tüm paydaşlar ile seri üretim öncesi “numune üretimi” planlaması ve uygulaması.

Hammadde, parça ve yarı mamul stok takibi için master excel dokümanı tutuyorduk.

Üretimdeki tüm parçalar için TDS (teknik veri formu) tasarlama ve oluşturma.

Üretimdeki tüm parçalar için versiyon takibi sistemi kurulması ve işletilmesi.

Parça teknik kalite kontrol noktalarını, şekillerini ve kontrol yüzdelerinin belirlenmesi ve sürecin tasarımı

Üreticiler arası koordinasyonu sağlama

Seri üretim montaj hattı oluşturma.

Hammadde stok takibi.

Hammadde satın alma planlaması ve satın alma sonra sevkiyat ve stoklama.

Endüstriyel Tasarım Ekip Lideri pozisyonunda katkı sağladığım süreçler;

İlgili standart ve regülasyonlara göre kutu ve ürün etiketi tasarımı.

İlgili standart ve regülasyonlara ürün/parça kutusu ve sevkiyat kutuları tasarımı.

Ofis için ortak kullanım alanları tasarımı, üretimi ve montajı.

Mekanik ve Elektronik lab tasarımı, üretimi / montajı

Ürün ve parça stoklama için depo tasarımı.

Depo içi parça hareketlerini tasarımı.

Ürün montaj alanı tasarımı.

3 endüstriyel tasarım öğrencisi ile mezuniyet projesi süreci.

SERİ ÜRETİM TRANSFER

Artan satış hacmimiz üretim kapasitemizi arttırmamızı gerektiriyordu. Bir firmaya montaj ve test süreçlerini transfer etmeye çalışıyorduk. Bunun için üretim sahasında bizzat eğitimler vererek talimatlarımız ile üretimi aktarmıştık.

GELEN PARÇA KALİTE KONTROL

İlk üretimlerde parça kalite kontrollerinin şeklini, yüzdesini ve kabul kriterlerini belirleyebilmek için ilk partilerin kontrollerini bizzat yapmıştım.

Ardından iyileştirilmesi gereken noktaları dokümante edip kalıp düzeltme çalışmalarını yapmıştık. Ayrıca buradaki kontroller ile Girdi Kalite Kontrol Talimatını da oluşturmuştuk.

PARÇA ANALİZLERİ

Parça tasarımlarını tamamladıktan sonra kalıplama öncesi kontrolleri yaptık. Parçanın enjeksiyon kalıbından çıkabilmesi için "yüzey kurtulma açılarını" kontrol ediyorduk.

Bunlara ek olarak kalıp dolma, parça soğuma analizlerini de yapmıştık.

DEPO YÖNETİMİ

Üretim adetlerinin artması ile beraber yeni bir ofis tuttuk. Yeni ofisimiz üretim ve montaj yeri olarak kullanmayı planladık.

Bunun bunun için önce ofis içini depolama ve montaj ihtiyaçlarına göre böldüm ve akışlarını tasarladım. Ardından ofis için gerekli raf sistemi, ESD montaj hattı için mobilya tasarımlarını yaptım ve uygulamasını da bizzat takip ettim.

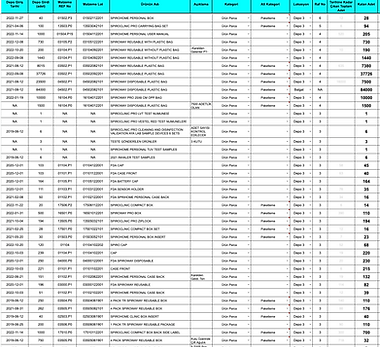

HAMMADDE - MAMUL TAKİP EDİLEBİLİRLİK

Uygulamamız gereken regülasyonlar gereği yüksek seviyede takip edilebilirlik uygulamamız gerekiyordu.

Bunun için önce parça ref. kod sistemi kurduk. Ardından parçalar üzerinde etiketleme için uygun yerler tasarladık ve her parçayı lot yada seri no ile takip ediyorduk. PCBA üzerine seri no etiketleri yapıştırıyorduk ve her PCBAnın test sonuçlarını seri numarası içinde saklıyorduk.

NUMUNE ÜRETİMİ

Parça toleranslarını iyi ayarlayabilmek için boyasız-şeffaf hammadde ile parça üretimleri yapmıştık. Bu sayede parçalar arası ilişkileri yakından inceleyebilmiştik.

NUMUNE ÜRETİMİ

Seri üretim transferi öncesi kullanıcı ve fonksiyonel testler için düşük adetli (50-100 adet) numune üretimi yapmıştık.Bu süreçteki çıktılarımızı üretimde montaj şeklini, sırasını, süresini belirlemede kullanıyoruz

Ayrıca montaj talimatının da draft hali de ortaya çıkıyor.

AMBALAJ TASARIM VE PROTOTİPLEME

Tasarladığım ambalaj versiyonlarını bire bir malzemeler kullanarak lazer cnc ile prototiplerini hazırlamıştım. Ardından "taşıma validasyonu" testlerini üzerinde simüle ederek valide etmiştik.

OFİS İÇ MEKAN TASARIMI VE UYGULAMASI

Yeni ofisimizin iç akışını, bölümlere ayrılmasını ve mobilyalarının tasarımını yapmıştım. Ardından uygulamasını da bizzat takip etmiştim.

SON MONTAJ ULTRASONİK KAYNAK

Tasarladığımız bir parçanın son montajında ultrasonik kaynak kullanımı deneyimledik. Bu işlem için 3 farklı parça kalıbı kullandık ve enjeksiyon kalıbında kaynak için gerekli olan yüzey tasarımlarını yapmıştık.

DEPO HAREKET FORMU

Hammadde ve parçaların stok takibi için kullanıcı limitlendirilmesi yapılmış bir excel kullanıyorduk. Bu excel içerisinde parçaların lot takibini ve versiyon takibini yapıyorduk.

ENJEKSİYON KALIBI ÜRETİMİ

Parçalarımızı enjeksiyon kalıplama yöntemi ile üretiyorduk. Spirohome Personal için 7 kalıp ile üretim yapıyorduk. Kalıplama aşamasında da üretici ile yakın çalıştık. Kalıp yolluk tasarımı, soğutma kanalları vb. tüm detaylar üzerinde simülasyonlar yapmıştık.